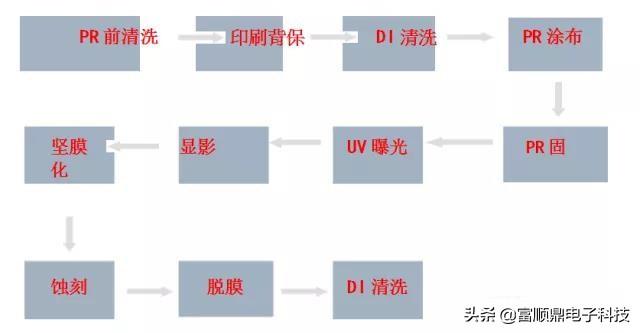

今天我们来说一下黄光制成,黄光制成能力大于激光能力的,也就是说黄光制成能把线做的很细。

我们先来看一下黄光制成的工艺

我们从上面的工艺一步步来讲解

1、PR 前清洗

ITOGLASS 清洗指用物理的方法(磨刷喷洗)和化学的方法(去离子水 DI 水和 KOH)将玻璃表面的脏污和油污、杂质除去并干燥的过程。

2、PR 涂佈指在玻璃的导电层表面均匀涂上一层光刻胶。

3、前烘指在一定温度下将涂有光刻胶的玻璃烘一段时间、使光刻胶的溶剂挥发,形成固体的PR 层。

4、曝光

指用紫外线通过预先设置好的菲林垂直照射光刻胶表面,使被照射部分的光刻胶发生反应。

5、显影

指用弱 KOH 溶液去离玻璃表面将径光照射部分的光刻胶除去,保留未照射部分的光刻胶。

6、坚膜指将玻璃在径一次高温处理,使光刻胶膜更加坚固。

7、蚀刻指用适当的酸液将无光刻胶覆盖的 ITO 层除去,这样就得到了我们所需要的 ITO电极图形。

8、脱膜指用较强的 KOH 剥膜液将残留光刻胶除去,将玻璃表面清洗干燥。

1. PR 前清洗

A. 清洗:指清除吸附在玻璃表面的各种有害杂质或油污。

清洗方法是利用各种化学浓剂(KOH)和有机浓剂与吸附在玻璃表面上的杂质及油污发生化学反应和浓解作用,或以磨刷喷洗等物理措施,使杂质从玻璃表面脱落,然后用大量的去离子水(DI 水)冲洗,从而获得洁净的玻璃表面。(风切是关键)

B. 干燥:因经过清洗后的玻璃,表面沾有水或有机浓剂等清洗液。这样会对后续工序造成不良影响,特别是对后续光刻工艺会产生浮胶、钻蚀、图形不清晰等不良现象。因此,清洗后的玻璃必须经过干燥处理。

目前常采用的方法是烘干法,而是利用高温烘烤,使玻璃表面的水分气化变为水蒸气而除去的过程,此方法省时又省力。但是如果水的纯度不变,空气净化等不多或干燥机温度不够,玻璃表面残存的水分 虽经气化为蒸气,但在玻璃表面还会留下水珠,这种水珠将直接影响后续工序的产品质量。

C. 十槽清洗机,PR 清洗机制程参数之设定 :

1---3 槽 KOH 溶液为 0.4~0.7N,温度为 60±5℃,浸泡时间为 2~3min/槽

纯水溢流量为 0.5±0.2 ㎡/n.

KOH 溶度为 1.0N~1.6N,温度为 40±5℃,喷洗压为 0.2~1.0kgf/c ㎡,传动速度为 3.0~4.5m/min,磨刷转速为 85~95rpm,压力为 0.2~1.0kg/c ㎡,纯水温度为 40±5 ℃,干燥机 1.2.3 段温度为 110℃±10℃。

注:玻璃清洗洁净度不够之改改善对策,适当加入少许 KOH 溶液,改变 KOH,溶液,经常擦拭风切口,喷洗等处,亦可调态清洗机传动 速度,将传速度减慢。

2. PR 涂佈

光刻是一种图形复印和化学腐蚀相结合,综合性的精密表面加工技术。光刻的目的就是按照产品设计要求,在导电玻璃上覆感光胶。

A. 光刻胶的配制

光刻胶的性能与光刻胶的配比有关。配比的选择原则是即要光刻胶是有良好的抗蚀能力,又要有较高的分辨率。但两者往往是相互矛盾的,不能同时达到。因此,必须根据不同的光刻对象和要求,选取不同的配比。

光刻胶的配制应在暗室(洁净度较高的房间)中进行。用量筒按配方比例将原胶及溶剂分别量好,再将溶剂倒入原胶,用玻璃棒充分搅拌使之均匀混合,通常刚配制好的光刻胶中必然还存在少量因态物质微粒未能完全溶解,为把这部分未能溶解的固态物质微粒滤除,我们一般采用自然沉淀法进行过滤。

B. 涂胶

为保证 ITO 层与光刻胶之间有良好的接触和粘附,清洗后的玻璃应立即送光刻工序进行涂胶。如果玻璃搁置较久或者光刻返工,必须重洗在涂胶。

涂胶要求,粘附良好,均匀厚薄适当。若胶膜太薄,针孔较多,则抗蚀能力差,胶膜太厚,则分辨率低。

涂胶方法采用旋转及车混涂法。为保证胶膜质量,涂胶应在洁净无尘操作箱

内进行。涂胶机内温度应保持在 20℃~25℃范围内,相对温度低于 60%,涂胶要在黄灯照射条件下进行,以防止光刻胶露光失效。

C. 前烘

前烘的方法是在恒温干燥箱中烘烤,具体条件视胶的种类和性质而定影响前烘质量的主要因素是温度和时间,烘烤不足(温度过低或时间太短),

在胶膜与 ITO 交界面处,胶中的溶剂未充分挥发,曝光后形成浮胶或使图形变形。烘烤过头(温度太高或时间太长),会导致胶膜翘曲硬化,形成不易溶于显影液中的薄膜而留下来,显影不干净或胶面发皱,发黑,失去抗蚀能力。

D.PR 涂胶机机台参数之设定

滚轮传速与涂布轮传速为 218±5 转 1 分,干燥机传速为 4.0±2m/min

光刻胶米方度为 30±2mpa.s,光刻胶压入量为 0.5±0.1mm.(光刻胶只能四收 5 次使用)光阻剂:稀释剂=10:1(依粘度测试情况而定).注:涂布不良(涂布气泡、涂布不均匀)之改善对策,调态涂胶滴管内光刻胶滴入量。

3. 曝光

目前曝光方法采用接触式曝光,因此方法所用设备简单,操作方便,它包括“定位”和“曝光两个步聚。定位对光刻精度影响很大,是光刻中十分重要的一环,要认真对准。

一般操作程序是:光预热紫外光(UV)灯,待光源稳定后,把菲林安装在支架上;将涂有光刻胶的 ITO 玻璃放在平台上,胶面朝上,将光刻菲林支架放下,仔细调态平台微动装置,使菲林上定位标志与平台上玻璃的定位准确套合。定位完成即可曝光,曝光后经过显影并检查定位是否正确。

曝光时间由光源到 ITO 玻璃的距离,光源强弱,光刻胶的感光性能及菲林、玻璃厚薄等因素决定

如曝光时间过短,光刻胶感光不足,则其光化学反应不充分 ,光刻胶的抗蚀性能就会降低,显影时部分溶解,此时在投影机下可观察到胶膜发黑;

若曝光时间太长,会使光刻胶本不该感光部分的边缘被微弱感光,即产生“晕光”现象,蚀刻后边原模糊或发现皱纹,使分辨率降低。

为了保证曝光质量,在操作中要注意以下几点;

(1) 定位必须严格套准

(2) 菲林必须平整地贴在玻璃上,不能有空隙。若存在空隙,则不该曝光的地

方会受到光的照射,使图形产生畸变;(3) 曝光操作中,应注意动作要轻,保护好菲林不致划伤;(4) 曝光时间必须准确控制。

曝光治具有菲林、干版、絡版曝光工艺参数之设定:

(1) 光量为 100-140mj/c ㎡,曝光时间为 6.8-8.5s,曝光柄位之标准公差±

0.2mm,曝光机内紫外光被为 380-780 纳米。

4. 显影

显影的目的是将未感光部分的光刻胶溶除,留下感光部分胶膜,从而显现

出所需要的图行。

显影必须彻底,以使图形边缘整齐。显影需严格控制好显影时间。若显影时间不足,则在未感光处留下一层不易察觉的光刻胶层,在蚀刻 ITO 层之间,它起了祖蚀作用,而随意蚀刻液对这一博层胶膜的穿透和破坏,使这一博层的 ITO 层蚀刻不彻底,形成斑纹或小岛。此外,显影不足还会使胶膜边缘出现厚度不均的过夜区,造成边缘毛刺,图形模糊,影响光刻质量。若显影时间过长,由于显影时光刻胶发生软化、膨胀,显影液从 ITO 层表面向图形边缘渗入,发生粘溶,使图形边缘变形。有的甚至会出现浮胶现象,ITO 表面的胶膜皱起呈橘皮状,严重的甚至大片剥落形成脱胶。

为了保证显影质量,必须严格控制显影显影时间并及时更换显影液。显影后玻璃一般应检查一下几个方面:

(1) 图形定位是否准确;(2)图形边缘是否整齐;

(3)有无皱胶和胶发黑;(4)有无浮胶;

(5)有无胶面及 ITO 层的划伤;(6)显影漂洗是否干净等;

显影机工艺参数之设定:

KOH 溶度为 0.1-0.18N,温度为 30±2℃,压力为≦0.2kg/c ㎡,传速为 4.5± 1.5m/min,喷洗压力为 0.1-0.5 kg/c ㎡

。

5. 坚膜

由于显影时胶膜发生软化、膨胀,影响胶膜抗蚀能力,,因此在显影后必须以适当温度烘干玻璃,以去除显影夜和水份,使胶膜坚固。坚膜可以使胶膜与 ITO 层之间贴得更牢,同时也增强了胶膜本身的抗蚀 能力。

坚膜的温度和时间要适当选择,若坚膜不足,则因胶膜没有烘透,不够坚固,在蚀刻时发生浮胶或严重测蚀等。若坚膜过度,则使胶膜因热膨胀会产生翘曲和剥落,当蚀刻时会发生钻蚀或浮胶。

坚膜最好采用缓慢升温和自然冷却法,这样可使胶膜更坚固,防止因胶的细小裂纹而出现毛刺现象。

6. 蚀刻

蚀刻所选用的酸夜必须能腐蚀掉裸露的 ITO 层,又不损伤玻璃表面的光刻胶层。另外,还要求酸夜毒性小,使用方便。(酸夜为 HCL+HNO3 的混合物)。

蚀刻温度对蚀刻效果影响很大,温度太低,则蚀刻时间要长,易产生浮胶;温度太高,则蚀刻酸夜太活泼,也较易产生脱胶或钻蚀现象。

光刻质量要求和分析

(1)光刻质量要求

因光刻质量的好坏直接影响到产品性能,成品率和可靠性,所以把好光刻工艺的质量关是十分重要的。

蚀刻的图形完整,尺寸准确,边缘整齐,线条陡直;图形内无小岛、针孔、毛刺等,蚀刻干净;蚀刻后的玻璃表面清洁,不发光,没有残留的被蚀刻夜;图形定位准确;

(2) 光刻质量分析

要达到好上所示的质量,必须对光刻过程中存在的各种缺陷和弊病进行分析和研究,找出原因,才有可能克服这些缺陷和弊病。

A.显影时产生浮胶的原因一般有:

涂胶前玻璃表面不洁净,表面有油污,水汽等,或玻璃清洗后在空气中放置时间过长,空气中的水汽附在玻璃表面上;或者涂胶膜操作环境湿度太大,使胶与玻璃表面粘附不良。因此,必须注意做好玻璃表面洁净处理和操作环境的

温湿度及清洁工作。

光刻胶配制有误胶陈旧不纯,胶的光化学反映性能不好,使胶与 ITO 层结合能力差;或者胶膜不均匀和过厚,引起粘附不良。

前烘时间不足或过液。烘烤时间不足,胶膜内溶剂不能及时挥发,显影时部分胶膜被溶除;烘烤时间过长,胶膜翘曲硬化,胶的感光特性会发生变化。所以前烘必须恰当。

曝光不足,光硬化反映不彻底,胶膜溶于显影液中,引起浮胶。因此,在保证分辨率的前提下,曝光要充分。

显影时间太长,显影液从胶膜底部不断渗入,引起浮胶。因此必须控制好显影时间。

B.蚀刻 ITO 层时产生的浮胶原因有:

蚀刻是产生的浮胶,除了与显影时产生的浮胶有相同原因外,还有以下几个原因;

坚膜不足,胶膜烘烤热固化不够。所以坚膜要充分,但也不能太高。

蚀刻液温度太低或太高。温度太低,蚀刻缓慢,则蚀刻时间太长,蚀刻液穿透或从底部渗入胶膜,引起浮胶;温度太高,蚀刻液活泼性强,也可能产生浮胶。因此蚀刻温度要选择适当。

蚀刻液配制失误,蚀刻液的活泼性太强。

a.产生毛刺和钻蚀的原因有:

涂胶前玻璃表面洁净度不够,存在污物,油污、小颗粒吸附水汽,使光刻胶

与 ITO 层粘附不良,引起毛刺或局部钻蚀。光刻底板不好,图形边缘有毛刺状缺陷。

光刻胶过滤不好或太陈旧,存在颗粒状物质,造成粘附不良。

显影时间过长,图形边缘发生钻溶,蚀刻时就要造成钻蚀。

曝光不足,光硬化反映不彻底,显影后在胶膜上产生溶坑或图形边缘引起钻溶,蚀刻时造成毛刺或钻蚀.

b.产生针孔的原因有:

光刻掩模版质量不好,本身有针孔;涂光刻胶时,操作环境被灰尘沾污;

光刻胶涂得太薄,或光刻胶本身抗蚀性能太差;曝光时间控制不好;蚀刻液配比不当;

玻璃表面本身缺陷也可能造成针孔。

c.产生“小岛”的原因及其处理方法

由于菲林不好,图案区有针孔或损伤,曝光是光透过这些针孔,使这些地方的胶膜局部感光,成为不溶于显影液的胶膜“小岛”,蚀刻后成为 ITO 层的“小岛”,出现这种情况应及时发现并更换或处理菲林。

若显影不彻底,则在光刻窗口内留下一层不易察觉的胶膜,这层胶膜在蚀刻 ITO 层的过程中起阻蚀作用,从而造成 ITO 层蚀刻不彻底,残留下 ITO 层“小岛”。出现这种情况在胶膜抗蚀能力允许的条件下,应适当延长蚀刻时间。

蚀刻液不纯,特别是沾有灰尘等异物,往往对 ITO 层有腐蚀作用,形成 ITO 层“小岛”。因此,保持玻璃表面清洁,无灰尘污染,保持蚀刻液清洁并定期更换蚀刻液,可以减少由此产生的“小岛”。

蚀刻时间与蚀刻速度有关,而蚀刻速度又与酸液和温度有关,若蚀刻时间太短,ITO 层未蚀刻干净,会导致短路而蚀刻时间也不宜太长,因为胶膜抗蚀能力有限,时间长了蚀刻酸液会穿透蚀胶膜产生浮胶或使分辨率降低,图形变坏等。

蚀刻后玻璃应检查项目有:蚀刻不足、蚀刻过度、无卜、短路等。蚀刻工艺参数之设定:

酸液溶度为(一般玻璃)6.0-6.5N,(特殊玻璃)为 6.4-6.8N,温度为 45±2 ℃蚀刻速度:TN 为 3.6±0.1min,STN 为 3.2±0.1 min,喷洗压力为 0.1-0.3kg/c ㎡.

蚀刻应注意之项,在加酸时停止放玻璃,待酸打满后在打开循环加热器开关,等温度恒定在蚀刻玻璃。

7.剥膜

所谓剥膜,就是将经过蚀刻的玻璃表面残留的光刻胶去除干净。剥膜液溶度(KOH)需控制在 0.8-1.6N 范围内。

8.DI 水清洗

用纯水清洗玻璃表面,完全去除 KOH 残夜和表面沾污

将 ITO 图案出来好的玻璃暂存净化区,为下一工序做准备

文章为用户上传,仅供非商业浏览。发布者:Lomu,转转请注明出处: https://www.daogebangong.com/articles/detail/dian-rong-ping-TP-huang-guang-zhi-cheng-yi-ji-she-bei-quan-jie-xi.html

支付宝扫一扫

支付宝扫一扫

评论列表(196条)

测试